首頁

>

新聞資訊

>

更多專題

>

OES銷售管理系統幫助企業解決訂單生產交期問題

首頁

>

新聞資訊

>

更多專題

>

OES銷售管理系統幫助企業解決訂單生產交期問題

OES銷售管理系統幫助企業解決訂單生產交期問題

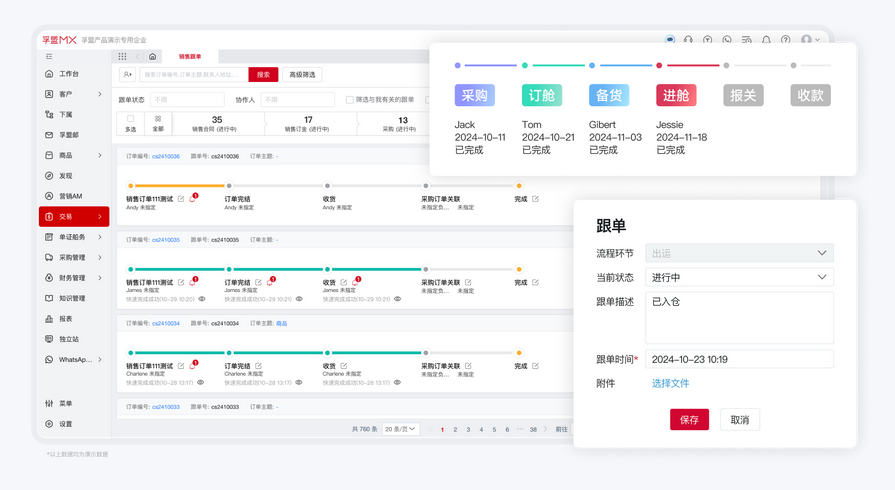

按訂單生產為企業構建 “銷售 - 設計 - 采購 - 生產 - 質量” 的閉環管理,讓每個環節的信息都能實時共享,每個節點的風險都能提前預警,每個變更都能有序可控。

按訂單生產的制造企業,常常面臨這樣的困境:客戶下單后,研發部門設計圖紙遲遲出不來;圖紙確定了,采購部門又因物料清單不清晰延誤采購;好不容易開始生產,客戶又突然提出設計變更,導致交期拖延,客戶滿意度下降。

OES銷售管理系統,正是為破解這些痛點而生,它能覆蓋訂單產品的研發設計、物料需求計劃(MRP)、生產執行、質量控制及變更控制全生命周期,通過整合銷售、設計與生產流程,讓按訂單生產的每個環節都 “可控可追溯”。

按訂單生產的核心是 “以客戶需求為導向”,但傳統模式下,銷售部門接到客戶需求后,只能通過文檔或口頭傳遞給研發部門,若需求描述不清晰(比如客戶要 “耐腐蝕的設備”,卻未說明具體腐蝕環境),研發設計很可能與客戶預期不符,導致后續變更。

讓銷售需求 “結構化”,并與研發設計直接聯動,銷售在系統中錄入訂單時,需明確客戶的具體需求(如材質、規格、功能、標準),這些需求會自動同步至研發模塊,研發人員可基于這些需求開展設計,并將設計圖紙、BOM 清單直接關聯至訂單,避免信息斷層。

孚盟智能錄單:優化了提取算法,能從客戶的詢盤郵件、訂單附件中自動提取關鍵信息(如產品規格、數量、交貨期),生成結構化的訂單需求;研發人員在系統中查看訂單時,可直接獲取這些需求,設計完成后將 BOM 清單上傳至訂單附件,采購部門無需再向研發反復確認,既節省時間,又減少誤差。

比如客戶下單定制一批 “耐酸堿的化工設備”,銷售在系統中錄入 “材質要求:316 不銹鋼,耐酸濃度:50%”,研發基于此設計圖紙,并將 BOM 清單(包含 316 不銹鋼板材、密封件等物料)關聯至訂單,采購部門打開訂單就能看到物料需求,無需二次溝通。

按訂單生產的交期延誤,很多時候是因為 “物料不到位”,研發設計完成后,采購部門才開始計算物料需求,若某類物料需要進口,很可能因采購周期長導致生產停滯。

當銷售訂單下推采購訂單(或采購申請)后,采購狀態(如 “已下單”“已發貨”“已入庫”)會實時回寫至銷售訂單,生產計劃人員可直接在訂單中查看物料采購進度;若采購出現延誤,系統會自動提醒采購人員與供應商溝通,確保物料按時到位。

同時,“內銷訂單支持定金到賬可發貨邏輯” 將財務環節與采購、生產聯動,企業可設置 “定金到賬后才允許采購下單”,避免因客戶未付定金導致采購物料積壓;而當定金到賬后,系統自動更新 “可采購” 狀態,采購部門立即啟動采購,減少等待時間。

比如某訂單約定 “30% 定金到賬后生產”,定金到賬后,系統自動觸發采購需求,采購部門根據 BOM 清單下單采購 316 不銹鋼板材,同時回寫 “采購中” 狀態,生產部門看到后可提前安排生產計劃,物料一入庫就能立即生產。

生產人員在編輯生產單據時,切換不同 TAB 頁(如 “生產進度”“物料使用”“質量檢測”),頁面會保留原定位,無需反復滑動查找,提升操作效率。此外,系統的 “庫存管理” 模塊支持 “其他出庫單新增 / 編輯顯示 SKU 圖片”“庫存流水展示商品圖片”,生產人員領料時可直觀核對物料外觀,避免領錯料導致生產返工。

質量控制與變更控制則是 OES 系統應對 “變更失控” 的核心,按訂單生產中,客戶變更需求或生產質量問題若處理不當,很可能導致交期進一步延誤。

從物料入庫到生產過程,再到成品出庫,每個環節的質檢結果都錄入系統,若發現質量問題,可快速關聯至對應的訂單、物料與供應商,追溯源頭。

孚盟庫存管理,物料入庫時,質檢人員錄入合格數量、不合格原因(如 “尺寸偏差”“表面劃痕”),并關聯采購訂單;生產過程中,可設置關鍵工序的質檢節點,質檢合格才能進入下一工序。

而變更控制功能,則要求 “變更須走流程”,客戶提出設計變更時,銷售需在系統中提交變更申請,關聯原訂單與變更原因,經研發、生產部門審批后,才能更新 BOM 清單與生產計劃;同時,系統會留存變更記錄,誰提出變更、誰審批、變更內容是什么,都一目了然,避免 “口頭變更” 導致的混亂。

比如客戶提出 “設備尺寸從 100cm 改為 120cm”,銷售在系統中提交變更申請,研發部門審批后更新 BOM 清單(需增加不銹鋼板材用量),采購部門看到變更后調整采購訂單,生產部門則根據新清單調整生產工藝,整個變更過程有序可控,避免返工與延誤。

通過系統整合復雜的業務流程,減少人工溝通成本,破解交期拖延與變更失控的難題,讓按訂單生產企業既能快速響應客戶需求,又能保證生產效率與產品質量,真正實現 “抓商機、做履約” 的良性循環。

熱門推薦

視頻課程精選