首頁

>

新聞資訊

>

更多專題

>

電器erp軟件,如何管理好企業生產流程

首頁

>

新聞資訊

>

更多專題

>

電器erp軟件,如何管理好企業生產流程

電器erp軟件,如何管理好企業生產流程

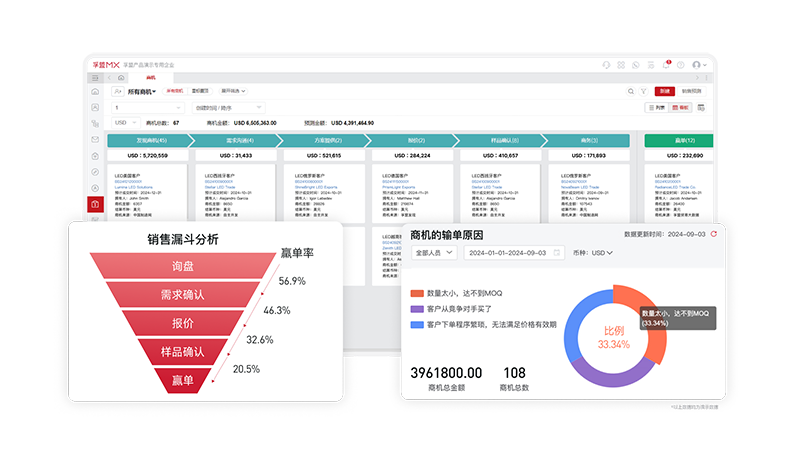

小型電器外貿企業在訂單碎片化、認證標準升級背景下,需從流程標準化、工藝管控與質量體系三方面構建生產管理框架(如根據孚盟外貿管理構建全流程方案)。以下為適配小企業的實操策略與執行方法。

一、生產流程數字化:從接單到交付的閉環管理

訂單到生產的智能轉化

建立 “標準 BOM + 定制項” 模型,核心部件(加熱管、泵浦)標準化,輔料(密封圈)靈活配置;

合規校驗:自動排除美國禁用品(如含鉛焊料);

產品型號(如咖啡機 BM-2025);

認證要求(UL、FCC);

特殊工藝(如防干燒保護);

需求解析方法:接到美國訂單后,提取關鍵信息:

BOM 構建策略:

柔性生產排程策略

評估產能缺口(如加班 2 天)與物料缺口(加熱管缺 150 個);

生成《插單可行性報告》,含成本增加額(≤5%);

支持 500 臺以下小訂單生產;

通過產能看板監控各產線負荷(注塑機利用率≤80%);

二、工藝管理:標準化與防錯機制

工藝知識庫構建

工藝指導書二維碼化,工人掃碼獲取 “美國咖啡機漏電測試步驟”;

設備參數防錯:溫度設置偏離美國標準(如 > 99℃)時自動停機;

存儲 “咖啡機美國工藝標準”:

電壓兼容性(110V±5%);

防觸電保護(接地電阻≤0.1Ω);

美國市場專屬標準:

執行方法:

關鍵工藝監控策略

部件掃碼關聯供應商、生產時間;

美國客戶可通過二維碼查看全工藝記錄;

實時采集溫度(350±10℃)、焊接時間(≤3 秒);

異常時標記 “美國訂單焊接點”,觸發復檢;

三、質量管理:全鏈路控制方法

進料檢驗(IQC)策略

掃碼錄入供應商來料;

自動比對美國標準(如電源線耐壓≥3000V);

不合格品自動隔離并通知供應商;

檢驗標準包含:

UL 認證部件(附 UL 黃卡);

FCC 認證芯片(序列號可查);

美國認證物料管控:

檢驗流程:

過程檢驗(IPQC)方法

美國訂單合格率 < 99.5% 時,啟動糾正措施;

關鍵參數超標時,整批產品隔離復檢;

每 50 臺抽樣做 EMC 測試(符合 FCC Part 15);

耐壓測試(110V 下漏電流≤0.5mA);

美國市場特殊測試:

異常處理:

成品檢驗(FQC)標準

每臺生成 “美國認證報告”,含測試數據與檢驗員簽名;

報告自動關聯美國客戶,便于售后查詢;

依據 UL 9430 標準檢測防干燒功能(缺水時 30 秒內停機);

保溫性能(6 小時后溫度≥60℃);

美國市場全項檢測

追溯管理

四、供應鏈協同:小企業效率提升策略

本土化供應商管理

美國訂單常用配件維持 15 天安全庫存;

高價值部件(如 UL 認證加熱管)采用 JIT 模式;

關注交貨準時率(≥95%)、部件不良率(≤0.3%);

延遲時自動推薦國內替代供應商(如深圳 XX 廠);

美國配件供應商評估:

庫存策略:

物流與清關協同

美國海關扣貨時,調取認證文件(UL 證書)與測試報告;

協助生成《海關申訴函》,附詳細技術參數;

對接 DHL 美國專線,選擇優先清關通道(含 UL 認證貨物);

關稅預繳納服務,避免清關延誤;

美國專線優化

異常處理

五、成本與合規控制:小企業生存策略

美國市場成本模型

推薦國產 UL 認證部件(成本降 15%);

優化包裝(減少體積重,海運成本降 8%);

UL 認證費(約 5000 美元 / 型號);

海運到美國保險費(0.3% 貨值);

特有成本計算:

利潤預警:利潤率 < 8% 時,啟動成本優化:

合規性管理方法

美國訂單文件分類歸檔(UL 報告、海關申報單);

支持美國 FDA 飛檢時的快速調取;

同步 DOE 2025 新能效標準、加州 65 號提案;

標記受影響產品,生成《合規改造計劃》;

美國法規更新應對

文檔管理

六、持續改進:數據驅動的優化策略

生產看板管理

美國訂單合格率趨勢(目標≥99.5%);

工藝異常 TOP3(如漏電測試不合格);

客戶投訴分析(如說明書翻譯錯誤);

實時顯示:

智能建議系統

工藝優化點(如組裝工序可合并,效率提升 10%);

供應商優化(如某部件供應商成本低 8% 且交期穩定);

基于數據推薦:

對標分析方法

美國市場同行合格率(目標≥99.8%);

工藝效率(組裝時間比同行多 20 秒);

對接行業數據庫,對比:

改進邏輯:每月召開 “美國訂單復盤會”,針對性優化流程。

熱門推薦

視頻課程精選